MS工法とは

常温金属溶射システム(MS工法)は、新技術情報提供システムNETISに登録された技術です。(TH-030026-VE)

■常温金属溶射(MS工法)とは

亜鉛とアルミニウムを常温で同時に溶射することで防錆皮膜を形成し、鋼構造物における重防食の実現を目的とした画期的なシステムです。

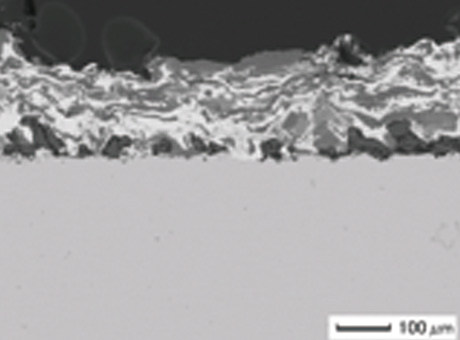

この防食被膜は、亜鉛とアルミニウムが交互に重なり合った擬合金の被膜で、さらに専用封孔処理材で表面処理することにより、長期間にわたって高い防食性を発揮します。

又、従来の溶射工法では、下地処理であるブラスト処理に除錆度と表面粗さが要求されましたが、MS工法では、粗面形成材を塗布することで、溶射に適した表面粗さを確保できるため、下地処理の煩雑さが解消され、容易に施工を行うことができるようになりました。

■常温金属溶射システム

MS工法のメリット

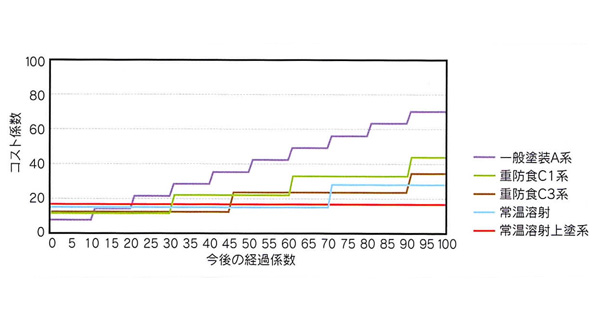

| メリット1:防食性能 |  | 実用化している各種防食工法の中で、もっとも耐久性の高い工法です。専用封孔処理材による表面処理が、防食性を大幅に向上させています。したがって、上塗り塗装なしでも、山間部なら200年、空気の汚染進んだ都市部で130年、さらに厳しい環境の海岸部でも50年以上の耐久期間が期待できます。 |

|---|---|---|

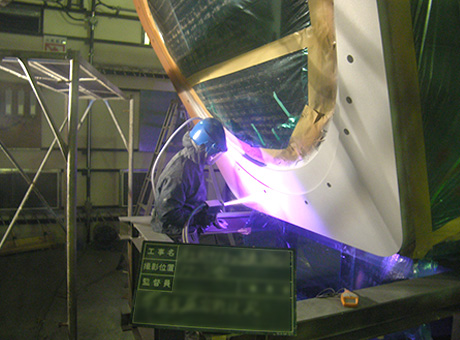

| メリット2:施工性 |  | 小型軽量化した施工機械により、亜鉛とアルミニウム金属をスプレー感覚で常温で吹付けることが可能です。したがって、現地での施工性に優れ、心配される粉塵や金属蒸気、騒音なども少なく作業できます。 |

| メリット3:上塗塗装 |  | 溶射被膜の表面は、上塗り塗料がなじみやすい適度な粗面なので、ポリウレタン樹脂系やふっ素樹脂系塗料が上塗り材として適合可能です。上塗り塗装は、景観対策上の着色に加え、皮膜の強化と防食性能の 持続を実現します。 |

| メリット4:補修性 |  | 一般塗装・溶融亜鉛メッキ・金属溶射・耐候性鋼材の防食法を施した鋼構造物の補修工法として適用できます。橋梁では、支承や桁端部の狭い施工箇所でも、品質確保ができ、長期防食を可能とします。 |

| メリット5:ライフサイクルコスト | 優れた防食性能が長続きし、再塗装などのメンテナンス費用を大幅に抑制します。 |

MS工法の採用箇所

【土木分野への適用】

過酷な環境下で長期のメンテナンスフリーを求める箇所で効果を発揮します。特に、飛来塩分の多い地域に架設される橋梁、そのほかメンテナンスフリーを提唱する橋梁、湿気がこもり易い橋梁端部、支承部などでは高い防食効果を発揮します。(溶射後、上塗塗装まで施すことを推奨致します)

【主な適用箇所】

・新設橋梁の鋼構造物部材(鋼桁、鋼床版、鋼合成床板、支承等)。工場及び現場の溶射

・既設鋼橋の鋼構造物部材(鋼桁、鋼床板、鋼合成床板、支承等)。補修工事における現場の溶射

・水門、桟橋、灯台、ガードレール、料金所の柱、標識の柱等。その他、工場、現場施工が必要な鋼橋部材全て

【建設分野への適用】

メンテナンスの省力化によってライフサイクルコストを追求したい建築物に最も適しています。 特に、海岸地帯の鋼構造物、メンテナンスフリー対応の鋼構造物、湿気がこもり易い部位などでは高い耐久性を発揮します。(溶射後、上塗塗装まで施すことを推奨致します)

【主な適用箇所】

・建物屋上鉄塔の現場溶接部

・ペントハウス鉄骨の現場溶接部

・溶融亜鉛メッキが出来ない形状の鉄骨・屋上非常階段

・その他、工場、現場施工を必要とする鋼部材全て

MS工法の施工仕様

| 1.準備作業 | ・足場・防護設備・動力設備など ・仕様および管理基準 ・金属溶射用資機材 ・橋台、桁端周辺清掃 |  |

|---|---|---|

| 2.素地調整 | ■施工内容 1)既存下地状況調査 2)素地調整 3)完了検査 ■仕様および管理基準 1)既存状態と発錆箇所の調査 2)ブラストおよびケレン作業 3)溶射可能な状態であること 除錆度:ブラスト法(Sa2.0~2.5) パワーツール法(St3.0) 導電性:電気抵抗があること 清掃:錆、塵、埃、油分が残存しないこと |    |

| 3.粗面化処理 | ■施工内容 ・粗面化処理は素地調整後速やかに施工 1)粗面形成材混合 2)粗面形成材塗布 3)完了検査 ■仕様および管理基準 1)ブラスノン#21混合 主剤:硬化剤=100:15(重量比) 2)ブラスノン#21塗布 標準使用量(約100g/㎡) 3)溶射可能な状態であること 表面粗さ/見本帳範囲内 密着性/布テープにより剥がれないこと |   |

| 4.常温金属溶射 | ■施工内容 ・常温金属溶射は粗面化処理後、24時間~3日以内に施工 1)溶射機セッティング 2)亜鉛・アルミ常温金属溶射 3)完了検査 ■仕様および管理基準 1)溶射機調整(始業点検による) 2)溶射距離(鋼材表面より20~30㎝程度) 溶射角度/45度以上90度まで 溶射膜厚/現場仕様による 3)安定な溶射皮膜であること 皮膜厚/仕様最低皮膜を確保していること 密着性/布テープによりはがれないこと |   |

| 5.封孔処理 | ■施工内容 封孔処理は常温金属溶射後、24時間以内に施工 1)封孔処理材混合 2)封孔処理材塗布 3)完了検査 ■仕様および管理基準 1)専用シンナーで希釈 (MSシーラー希釈率:20~40%) 2)吹付または刷毛塗り (MSシーラー塗布量:200~250g/㎡) 3)外観確認/均一に塗布されていること |   |

| 6.上塗塗装 (現場条件により選定) | ■施工内容 上塗塗装は封孔処理後約2時間~30日以内に施工 1)中塗り材混合 2)中塗り材塗布 3)上塗り材混合 4)上塗り材塗布 5)完了検査 6)施工引渡し ■仕様(ふっ素樹脂の場合)および管理基準 1)ふっ素樹脂中塗(主剤:硬化剤=85:15重量比) 2)刷毛塗り(標準仕様量200g/㎡、可使時間/ 混合後5~16時間程度(環境による)) 3)ふっ素樹脂上塗(主剤:硬化剤=90:10重量比) 4)刷毛塗り(標準仕様量:150g/㎡、可使時間/ 混合後3~6時間程度(環境による)) 5)現場仕様による施工完了状態 6)現場仕様による施工完了状態(完了報告書提出) |   |

| 7.検査・報告 | 仕上外観検査・検査記録等 ・作業管理シート ・皮膜厚測定記録 |